Мастер-класс по изготовлению настольной лампы: часть 1

Мастер-класс по изготовлению настольной лампы: часть 1

Многие мои идеи приходят внезапно.Так получилось и с этой лампой. Точнее, сначала технология изготовления. Она понравилась мне сразу, своей универсальностью. На этой основе можно сделать много интересных штук. Я продумал целую серию светильников, сделанных таким вот образом. На примере настольной лампы покажу основные моменты изготовления.

Бук — твердая древесина и очень подходит для изготовления мебели и всевозможных поделок. А кроме того, по сравнению с другими породами, рисунок древесины бука очень легкий и достаточно однородный, поэтому легко подбирать детали при изготовлении. Для изготовления ламы понадобится буковая доска длиной 1 метр, шириной 15 см, толщиной 3 см. Материал нужно выбирать тщательно. Не должно быть больших сучков, трещин, вмятин и, не дай Бог, плесени. Желательно, чтобы рисунок дерева был однородным.

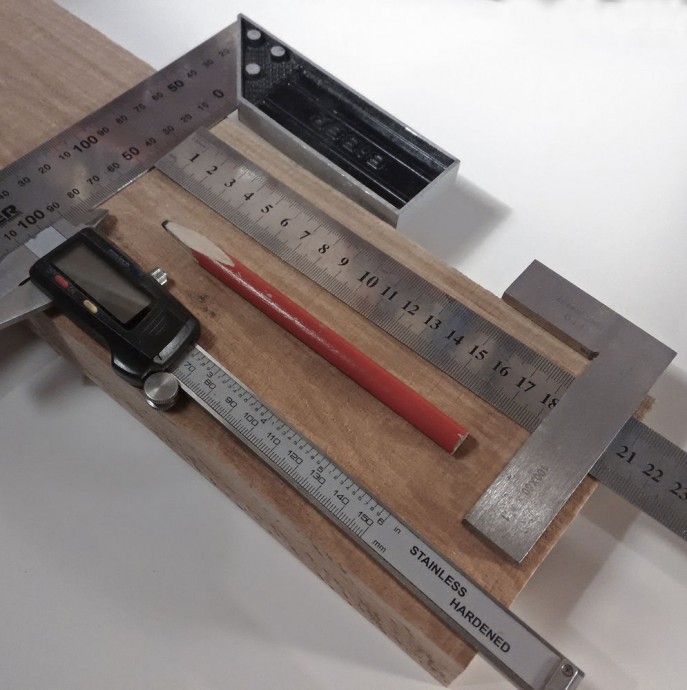

Вот основные инструменты для разметки деталей: угольники, линейки, штангенциркуль. Что до первых двух, тут все понятно — этим пользовался каждый. А вот зачем штангенциркуль? Дело в том, что для изготовления некоторых деталей лампы требуется точность в десятые доли миллиметра, таких как рамки плафона. Они изготавливаются по шаблонам. Но не будем забегать вперед.

Чтобы приступить к изготовлению деталей, нужно рассчитать точную длину доски, расположение деталей на ней. После этого нашу доску нужно привести "в чувство" — сделать ее ровной и гладкой. Для этого я использую такой вот станочек, идеально подходящий для небольшой мастерской.

Поскольку детали лампы имеют разную толщину, то мало ее просто распилить на заготовки, нужно придать им необходимую толщину с помощью рейсмуса. В этом станочке он, к счастью, есть:) Итак, пилим, строгаем, еще строгаем. Процесс занимает не один час.

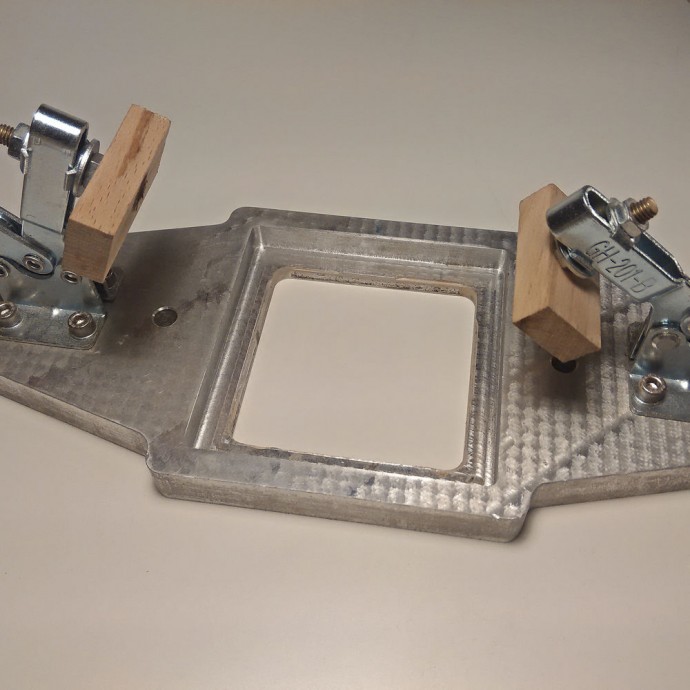

Переходим к изготовлению плафона нашей лампы. После того, как мы напилили заготовку для плафона по длине, нужно ее распилить в размер по ширине. Получаем квадраты размером 100х100 мм. Дальше в дело вступают специальные приспособления для фрезеровки. От них требуется большая точность — десятые доли миллиметра, проще говорят — десятки. Поэтому основные приспособления пришлось заказывать на заводе.

Вставляем наш квадрат в этот шаблон, зажимаем и фрезеруем внутреннюю часть. Используем ручной фрезер, который помещен в самодельный фрезерный стол.

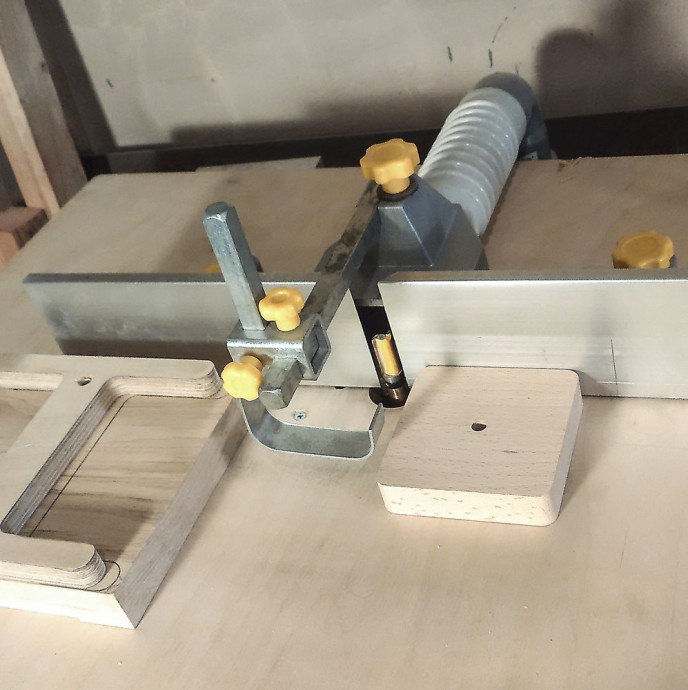

Для фото я поместил на стол для наглядности заготовку и шаблон основания лампы. Очень подробно я не буду описывать процесс фрезерования, ибо, кто не сталкивался с этим, тому будут не очень интересны сугубо технические моменты, а кто держал фрезер в руках, тот понимает без подробностей. Я остановился на квадратах. Итак, после шаблона №1 используем шаблон №2 для фрезерования внешней стороны детали

Помещаем нашу детальку в шаблон, состоящий из верхней и нижней частей, зажимаем и фрезеруем. Соблюдаем технику безопасности. Фрезерование с открытой фрезой — опасно. Следим за своими пальцами, держим их подальше от фрезы! Одеваем наушники — очень шумный процесс. На фотографии уже обработанная деталь в шаблоне. Итак, вот наша квадратная заготовка, а вот результат после фрезеровки

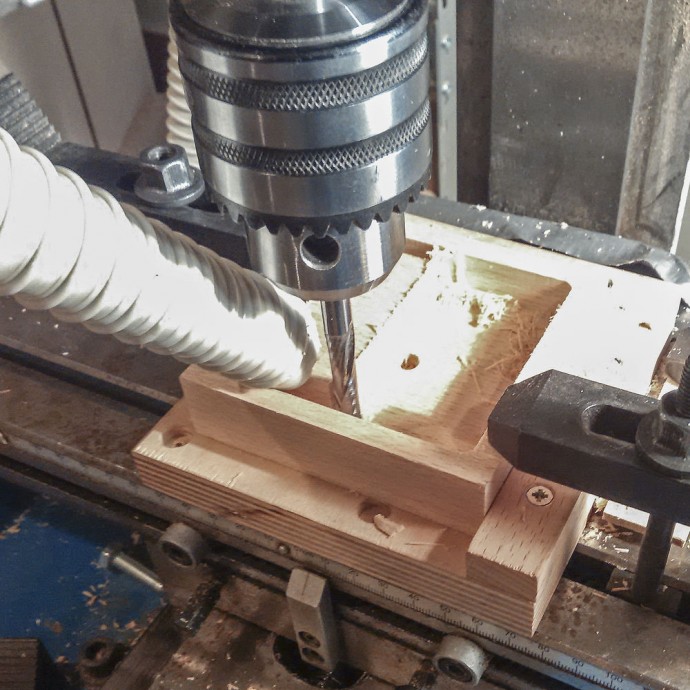

Это самая сложная в изготовлении деталь. Таким же способом делаем основание и стойки нашей лампы. Дальше нужно сделать главную деталь плафона — крышку. Она будет держать патрон лампочки. Изготовление крышки схоже с изготовлением рамки, с той лишь разницей, что фрезерование внутренней стороны делаем на сверлильно-фрезерном станке.

После того как отфрезерованы все детали будущего плафона, нужно зачистить рамки и крышку. Делаем это на наждачной бумаге, наклеенной на фанерную основу. Так мы можем быть уверены, что все заготовки будут иметь ровную плоскость. Готовы наши 4 рамки и крышка. Пора собирать плафон. Точнее склеивать. Подбираем рамки по рисунку и расположению торца древесины и пласти. Проверяем, что рамки, соединяясь, не имеют зазоров. Наносим клей на края рамки. Я использую высокопрочный, водостойкий клей. Ждем 20 минут, затем кладем их друг на друга и зажимаем струбциной.

Зажимать струбцину нужно аккуратно. Слишком большое усилие может повредить рамки, ведь толщина стенок всего 5 мм. Если приложить слишком малое усилие, процесс склеивания пойдет не правильно, и это отразится на качестве изделия. Производитель клея рекомендует выдерживать детали под давлением не меньше 1-2 часов, в зависимости от температуры. Окончательная прочность склеиваемых деталей наступает через 24 часа. Так что оставим наш плафон набирать прочность. На этом первая часть моего мастер-класса заканчивается.

Часть 1 https://www.diyideas.ru/44203-master-klass-po-izgotovleniyu-nastolnoi-lampy-chast-1.html

Часть 2 https://www.diyideas.ru/44216-master-klass-po-izgotovleniyu-nastolnoi-lampy-chast-2.html